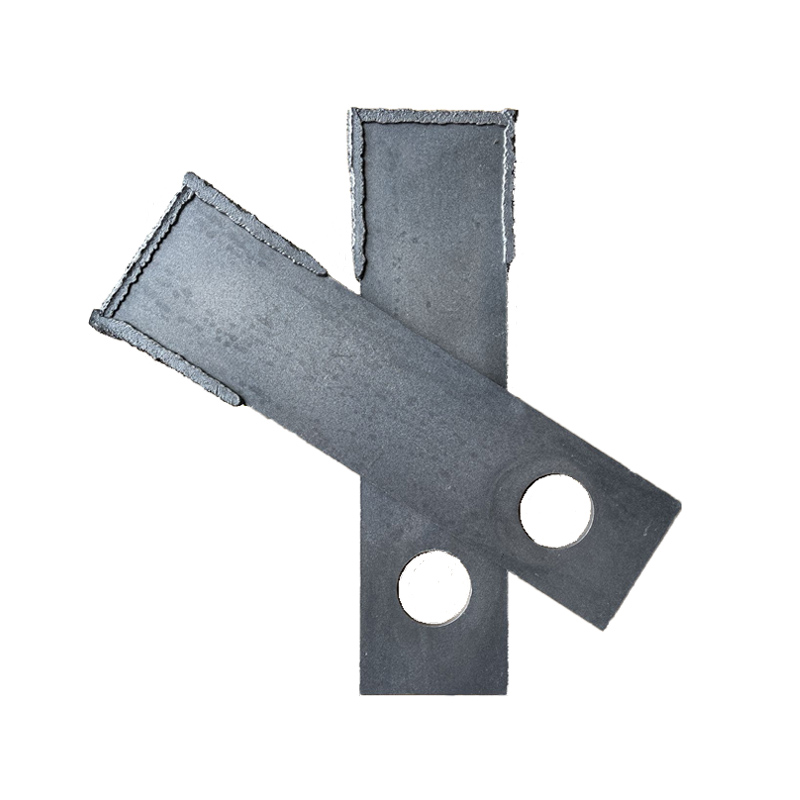

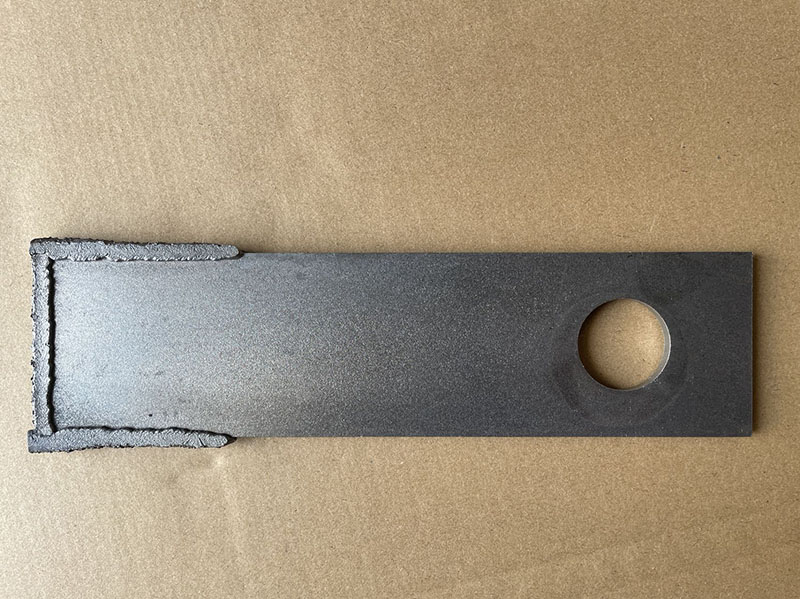

تیغه چکش کاربید تنگستن با سوراخ تکی

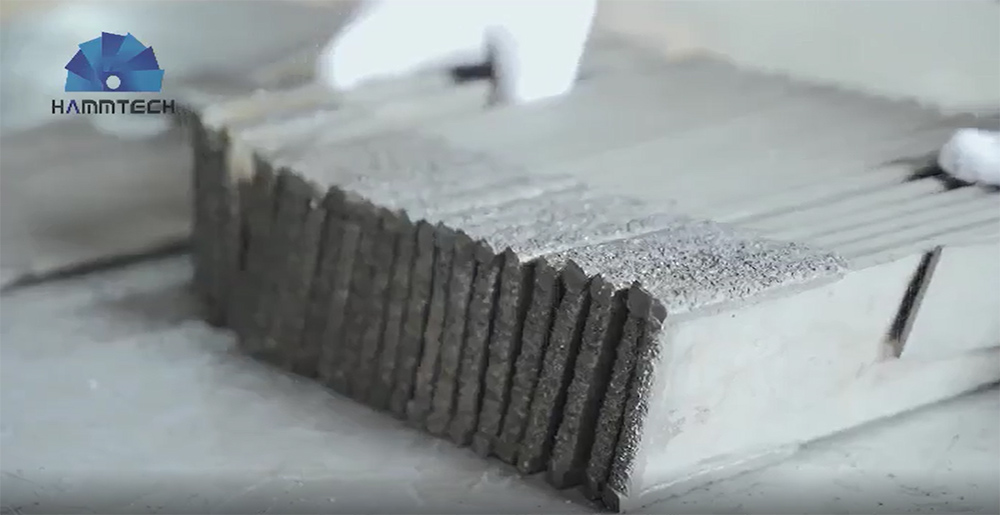

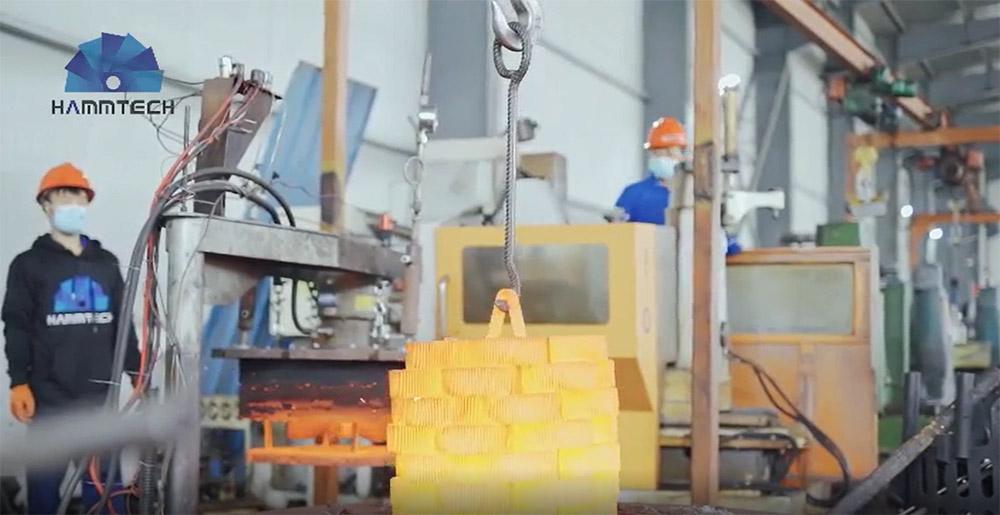

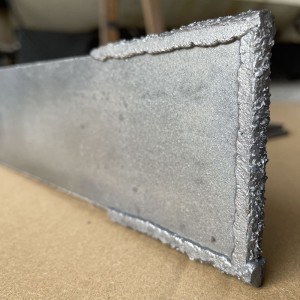

سخت شدن سطح

آلیاژ کاربید تنگستن با ضخامت لایهای از ۱ تا ۳ میلیمتر روی لبههای کاری تیغه چکش پوشانده شده است. طبق نتایج آزمایش، طول عمر تیغههای چکش آلیاژ کاربید تنگستن جوش داده شده روی هم، ۷ تا ۸ برابر بیشتر از تیغههای چکش کوئنچ شده با آلیاژ ۶۵Mn است، اما هزینه تولید اولی بیش از دو برابر بیشتر است.

دقت ماشینکاری

چکش یک قطعه با سرعت بالا است و دقت ساخت آن تأثیر زیادی بر تعادل روتور پودرساز دارد. به طور کلی لازم است که اختلاف جرم بین هر دو گروه چکش روی روتور از 5 گرم تجاوز نکند. بنابراین، دقت چکش باید در طول فرآیند پردازش به شدت کنترل شود، به خصوص برای چکشهای کاربید تنگستن، کیفیت فرآیند سطح باید به شدت تضمین شود. تیغههای چکش باید به صورت مجموعه نصب شوند و تعویض تصادفی بین مجموعهها مجاز نیست.

مقدار و ترتیب

تعداد و چیدمان تیغههای چکش روی روتور آسیاب چکشی بر تعادل روتور، توزیع مواد در محفظه خردایش، یکنواختی سایش چکشها و راندمان سنگشکن تأثیر میگذارد.

تعداد تیغههای چکش با تعداد تیغههای چکش در واحد عرض روتور (چگالی چکش) اندازهگیری میشود، چگالی برای روتور خیلی بزرگ است تا گشتاور را شروع کند، مواد بیشتر ضربه میخورند و خروجی کیلووات ساعت کاهش مییابد؛ چگالی برای خروجی سنگ شکن خیلی کوچک است که تحت تأثیر قرار خواهد گرفت.

چیدمان تیغههای چکش به رابطه موقعیت نسبی بین گروههای تیغههای چکش روی روتور و بین همان گروه از تیغههای چکش اشاره دارد. چیدمان تیغههای چکش برای دستیابی به الزامات زیر بهترین است: هنگام چرخش روتور، مسیر هر تیغه چکش تکرار نمیشود؛ مواد در محفظه خردایش زیر تیغههای چکش به یک طرف تغییر مکان نمیدهند (به جز الزامات خاص)؛ روتور از نظر نیرو متعادل است و با سرعت بالا نمیلرزد.

اصل کار

گروهی از تیغههای چکش از طریق هدایت نیرو میچرخند و پس از رسیدن به سرعت مشخصی، مواد تغذیه شده به دستگاه خرد میشوند (بزرگ، کوچک، شکسته) و تحت عمل فن، مواد خرد شده از طریق سوراخهای صفحه از دستگاه تخلیه میشوند.

جایگزینی محصول

تیغه چکشی یک قطعه کاری سنگ شکن است که مستقیماً به مواد ضربه میزند و بنابراین سریعترین سایش و بیشترین تعویض را در بین قطعات سایشی دارد. هنگامی که چهار زاویه کاری تیغههای چکشی فرسوده میشوند، باید به موقع تعویض شوند.